Исследование схемы компоновки и управления техническим обслуживанием деталей термообработки печей промышленного назначения

Разумная конфигурация деталей печи термообработки с точки зрения адаптации процесса

Сопоставьте свойства материалов фурнитуры с типом термообработки.

Существует множество типов процессов термообработки, включая закалку, отпуск, отжиг, нормализацию, цементацию, азотирование и т. д. Каждый процесс предъявляет разные требования к температуре печи, составу атмосферы, контролю времени и т. д. Поэтому разные типы процессов предъявляют разные требования к термостойкости, коррозионной стойкости и термической стабильности вспомогательных материалов.

Например, в процессе науглероживания аксессуары должны находиться в среде с высокой температурой и высоким содержанием углерода в течение длительного времени, и ключевым моментом является способность противостоять науглероживанию; в то время как при вакуумной термообработке или азотировании материал должен иметь более высокую стойкость к окислению и стабильность размеров. В этих сценариях чаще используются сплавы с высоким содержанием хрома и никеля, жаропрочные стали серии Fe-Cr-Ni и т. д., причем выбор материала должен быть максимально приближен к конкретным условиям процесса.

Конструкция вспомогательного оборудования должна соответствовать ритму и нагрузке термообработки.

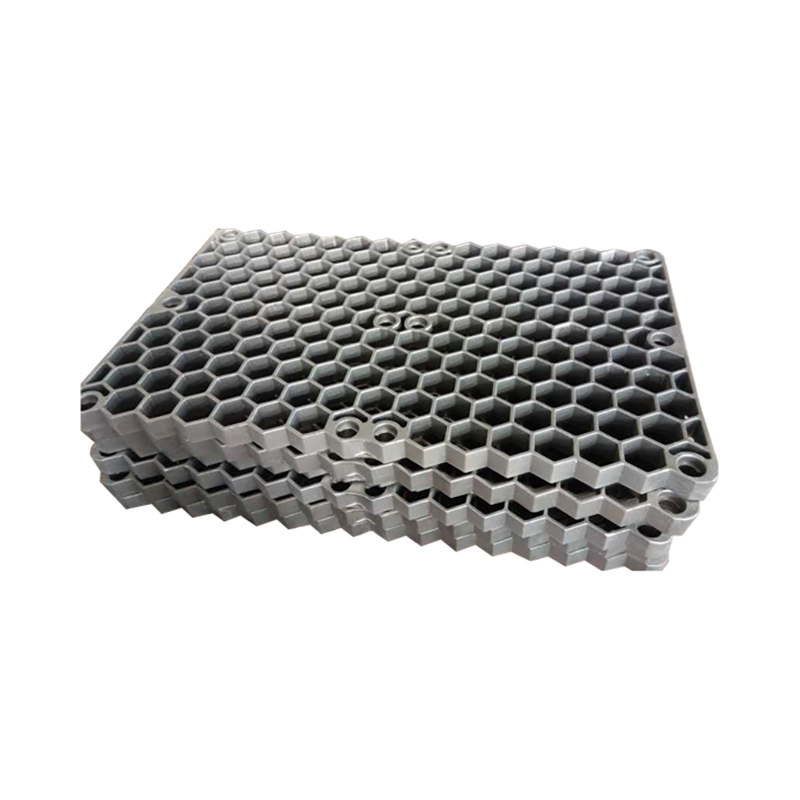

В печах для термообработки к обычным аксессуарам относятся кронштейны, подвески, нижние пластины печи, крыльчатки вентиляторов, радиационные трубы, кожухи, муфельные баки и т. д. Эти конструкционные аксессуары не только должны выдерживать воздействие высоких температур, но также должны неоднократно выдерживать вес заготовок, а также выдерживать тепловое расширение и термические напряжения.

Например, для подов печей с высокочастотной загрузкой и разгрузкой следует использовать материалы с хорошей термостойкостью и усиленной конструкцией; в то время как конвейерные ролики, используемые в печах непрерывного действия, должны учитывать как износостойкость, так и стабильность размеров. Кроме того, компоненты теплообмена, такие как излучающие трубы, также должны соответствовать требованиям равномерности нагрева и термической эффективности, а форма конструкции тесно связана с направлением воздушного потока. Разумное проектирование структурных параметров является основой продления срока службы аксессуаров и поддержания постоянства термической обработки.

Преимущества прецизионного литья и технологии потерянного пенопласта при изготовлении сложной фурнитуры

Детали печи для термообработки (детали печи для термообработки) часто изготавливаются с использованием различных методов, таких как литье по выплавляемым моделям, литье по выплавляемым моделям EPC и литье в песчано-полимерную смесь. Выбор метода литья должен соответствовать сложности конструкции фурнитуры, размеру партии и требованиям к производительности.

Литье по выплавляемым моделям (точное литье) подходит для деталей с тонкой структурой и высокими требованиями к чистоте поверхности, таких как небольшие и сложные конструкционные детали, такие как газовые сопла и защитные трубки термопар. Высокая точность размеров помогает повысить эффективность сборки и стабильность процесса.

Литье по выплавляемым моделям подходит для производства средних и крупных печных аксессуаров со сложной структурой и большой свободой формы, таких как радиационные трубы, подвески, компоненты дверцы печи и т. д. Этот процесс уменьшает конструктивные ограничения поверхности разъема формы, позволяет формировать полые конструкции или детали специальной формы за один прием и способствует сокращению процедур последующей обработки.

Литье из смолы в песчаные формы подходит для изготовления аксессуаров корпуса больших печей с толстыми стенками, простой конструкцией и высокими механическими требованиями, таких как основания и поддоны. Разумно выбрав путь процесса, можно контролировать деформацию и усадку отливки, одновременно соблюдая требования к прочности.

Влияние условий окружающей среды на коррозионную стойкость фурнитуры

Печи для термообработки часто работают в сложных рабочих условиях, таких как высокотемпературное окисление, высокотемпературный углеродный потенциал, влажное охлаждение, атмосферные печи и другие среды. Различные среды по-разному влияют на поверхностную коррозию аксессуаров.

Для муфельного резервуара или нагревательной рубашки в атмосферной печи среда, в которой он находится, в основном представляет собой закрытое восстановительное состояние или высокий углеродный потенциал, а устойчивые к науглероживанию сплавы, такие как HK40, HT, HU и другие сплавы с высоким содержанием хрома и никеля, необходимы для улучшения их трещиностойкости и стойкости к карбонизации.

В местах с горячей и влажной или кислой летучей средой, например, в некоторых печах химического отжига и в резервуарах для воды для отжига, рекомендуется использовать сплавы с высоким содержанием кремния, хрома и алюминия, чтобы улучшить коррозионную стойкость и снизить риск отслаивания и ухудшения характеристик, вызванных химической коррозией.

Анализ влияния рабочего цикла и частоты технического обслуживания на срок службы аксессуаров

Срок службы деталей термической обработки печей определяется не только материалами и процессами, но и связан с ритмом работы оборудования, периодичностью технологических процессов и методами обслуживания. Например:

* Непрерывно работающие радиационные трубы: длительная работа при высоких температурах склонна к деформации ползучести, поэтому необходимо регулярно контролировать распределение температуры и состояние расширения материала.

* Высокочастотная загрузка и разгрузка нижней плиты печи: частые термические удары приводят к термическим усталостным трещинам, поэтому к ежедневному техническому обслуживанию необходимо добавить каналы контроля охлаждения и наблюдения за трещинами.

* Крыльчатка вентилятора: под воздействием высокоскоростного воздушного потока и тепловой нагрузки необходимо регулярно очищать оксидную накипь и нагар, чтобы предотвратить вибрационные повреждения, вызванные дисбалансом.

Разумная установка циклов технического обслуживания и оценка оставшегося срока службы являются эффективными стратегиями улучшения экономичного цикла использования аксессуаров.

Ценность адаптации и техническая синергия индивидуальных аксессуаров

Хотя стандартизированные аксессуары могут снизить затраты, иногда они не могут обеспечить наилучшего баланса между термическим КПД и сроком службы для конкретных технологических процессов, специальных типов печей или индивидуальных деталей. Аксессуары, изготовленные по индивидуальному заказу, имеют очевидные преимущества адаптации в плане структурной оптимизации, подбора материалов и подбора технологических маршрутов.

Например, система кронштейнов, предназначенная для мелкосерийного производства различных видов термообработки, может повысить эффективность зажима за счет модульной комбинации и уменьшить отклонения от термообработки, вызванные несоответствием формы. Подвески, используемые для некоторых крупных подъемных деталей, также позволяют оптимизировать расположение подъемных проушин и распределение напряжений посредством структурного анализа методом конечных элементов, чтобы избежать деформации изгиба во время работы.

Dongmingguan Special Metal Manufacturing Co., Ltd. имеет в этом отношении широкие возможности индивидуальной настройки. Сочетая процессы точного литья, центробежного литья и производства EPC, он может реализовать направленное проектирование и производство в соответствии с потребностями клиентов и улучшить технологическую адаптируемость общего соответствия.

Тенденция развития и накопление технологий локализации деталей термической обработки печей.

С развитием отечественной термической, металлургической и нефтехимической промышленности возрастает спрос на высокопроизводительную печную фурнитуру. В течение довольно долгого времени в прошлом некоторые высококачественные детали зависели от импорта, но сейчас все больше и больше компаний, таких как Dongmingguan, постепенно реализуют замещение внутри страны посредством накопления технологий и улучшения производственного процесса.

Повышение технической зрелости в области точности литья, контроля сплавов, процесса термообработки и других звеньев позволяет местным производителям предлагать более стабильные и адаптируемые решения для продукции. Это также обеспечивает надежную поддержку общего контроля затрат на техническое обслуживание и быстрого реагирования оборудования для термообработки.

Как выбрать подходящий материал деталей печи для термообработки в зависимости от условий использования

Логика адаптации материала в условиях высоких температур

В большинстве печей для термообработки детали печи для термообработки должны выдерживать длительную или даже непрерывную работу при высоких температурах, причем температура часто составляет от 800 ℃ до 1200 ℃. В настоящее время основными показателями выбора материала становятся жаропрочность, сопротивление ползучести и характеристики теплового расширения материала.

*Применимые материалы: жаростойкая сталь, представленная сплавом Fe-Cr-Ni (например, серии HK40, HU, HT, HP), с хорошей стойкостью к высокотемпературному окислению и стабильной организационной структурой.

*Применяемые детали: нижняя плита печи, радиационная труба, муфельная емкость, подвеска и другие детали, подвергающиеся длительному воздействию высокотемпературной зоны печи.

*Основные требования к производительности: стабильный коэффициент теплового расширения во избежание термических трещин, высокий предел текучести для предотвращения структурной деформации и сопротивление ползучести для выдерживания длительных высокотемпературных нагрузок.

Требования к стойкости к окислению в окислительной атмосфере

В оборудовании для термической обработки, таком как печи с воздухом при атмосферном давлении и печи сопротивления, кислород и высокая температура вместе образуют оксидную окалину на поверхности металла. Повторное окисление и отслоение вызовут изменения структурных размеров и даже вызовут разрушение компонентов.

*Применимые материалы: сплавы с высоким содержанием хрома (например, с содержанием Cr более 20%), хром может быстро образовывать защитный слой Cr₂O₃ при высокой температуре, снижая дальнейшую скорость окисления.

*Применимые детали: защитные трубы, кожухи горелок, противопожарные перегородки и другие детали, подвергающиеся воздействию воздушной атмосферы печи.

*Рекомендации по выбору материалов: выбирать сплавы с содержанием хрома не менее 25 % и умеренным содержанием никеля с учетом как антиокислительных, так и термически прочностных свойств.

Устойчивость к науглероживанию в богатой углеродом или науглероженной атмосфере

В печах науглероживания и атмосферных печах атмосфера богата источниками углерода (такими как CO, CH₄ и т. д.), которые могут легко вызвать реакцию науглероживания на поверхности деталей печи для термообработки при высоких температурах, что приводит к образованию твердых и хрупких фаз, вызывающих растрескивание, отслаивание и другие повреждения.

*Применимые материалы: сплавы с высоким содержанием алюминия или кремния, такие как HP-MA (модифицированный сплав), сплавы с высоким содержанием кремния и т. д. Алюминий и кремний могут образовывать стабильные оксиды, блокирующие проникновение атомов углерода.

*Применимые детали: муфельные баки, радиационные трубы, теплозащитные экраны, крыльчатки вентиляторов и другие детали, длительное время находящиеся в науглероживающей атмосфере.

*Метод защиты: сочетание керамического покрытия или композитного покрытия для улучшения устойчивости к карбонизации; избегайте острых углов и неравномерной толщины конструкции, чтобы уменьшить накопление термического напряжения.

Коррозионная стойкость в серосодержащей атмосфере или кислой среде.

Некоторые печи для термообработки, используемые в нефтехимической, плавильной и других отраслях промышленности, могут содержать в атмосфере коррозионные среды, такие как SO₂, H₂S или кислотный конденсат дымовых газов, которые могут легко вызвать коррозию под напряжением или межкристаллитную коррозию металла.

*Применимые материалы: сплавы на основе никеля (например, Inconel 600, 601, 625) или легированные стали, содержащие молибден, которые обладают лучшей стабильностью в сульфурированных средах.

*Применимые детали: направляющие трубы для обжига печи, воздуховоды, трубки воздухообмена и другие детали, которые контактируют с сернистыми или кислотными газами.

*Предложения по проектированию: избегать высокого содержания железа или примесей в материале, обеспечивая при этом качество обработки поверхности материала и уменьшая начальную точку коррозии.

Устойчивость к термической усталости в среде с частыми термическими циклами

Периодический нагрев и охлаждение — обычный рабочий ритм печей термической обработки, особенно в печах периодического действия, в которых заготовки обрабатываются партиями. Этот частый термический цикл может вызвать термическую усталость, трещины, структурную деформацию и даже разрушение.

* Применимые материалы: литейные сплавы с высокой термостойкостью, такие как жаропрочные стали серий HT и HP, особенно материалы с тонкой структурой и небольшим количеством дефектов литья.

* Применимые детали: опоры дверцы печи, подвески, опоры колес печи, кронштейны подъемной системы и другие детали, которые часто подвергаются воздействию переменного тепла и холода.

* Стратегия выбора материала: Помимо самого материала, чрезвычайно важно качество процесса литья. Например, использование процессов литья по выплавляемым моделям или литья по выплавляемым моделям может уменьшить количество дефектов, таких как песчинки, поры, усадочные отверстия и т. д., что помогает улучшить усталостную долговечность компонентов.

Двойная адаптация механического и термического удара в условиях высокоскоростного воздушного потока

Помимо устойчивости к высоким температурам, компоненты системы вентиляторов печи термообработки должны также выдерживать комбинированное воздействие высокоскоростного вращения, воздействия воздушного потока и резких изменений температуры.

* Применяемые материалы: Высокопрочные хромоникелевые сплавы или никель-хром-молибденовые материалы, сохраняющие высокую механическую прочность и коррозионную стойкость при высоких температурах.

* Применимые детали: крыльчатки циркуляционного вентилятора, крышки направляющих, соединения воздуховодов и т. д.

*Предложения по усилению: сотрудничать с конструкцией механического динамического баланса, усилить контроль плотности отливки и необходимую последующую термическую обработку (например, обработку раствором) для стабилизации микроструктуры и улучшения устойчивости к тепловому удару.

Рекомендации по выбору материала при контакте с охлаждающей средой

Некоторые детали печи для термообработки должны регулярно контактировать с охлаждающей водой, маслом или газом, например, печные ролики, охлаждающие трубы и другие детали. Резкие перепады температуры ускорят накопление термического стресса. В то же время примеси в охлаждающей среде также вызывают коррозию поверхности материала.

*Применимые материалы: аустенитная нержавеющая сталь, такая как 304, 316L, или сталь с высоким содержанием хрома и молибдена, которая обладает хорошей устойчивостью к растрескиванию и коррозии в определенном диапазоне температур.

*Применяемые детали: входной лоток охлаждающей камеры, детали передаточного механизма после термообработки, направляющая конструкция в оборудовании принудительного воздушного охлаждения и т. д.

*Другие предложения: можно комбинировать технологии износостойкой обработки поверхности (например, напыление поверхности, закалку), чтобы замедлить скорость износа и повысить общую долговечность.

Стратегия выбора материала в сочетании с характеристиками процесса литья

Помимо факторов окружающей среды, важным фактором, влияющим на выбор материала, является процесс изготовления деталей термической обработки печей. Например, центробежное литье подходит для высокопрочных толстостенных деталей, а литье по выплавляемым моделям — для мелких деталей со сложными деталями. Соответствие материалов и процессов может улучшить качество и надежность литья.

* Литье по выплавляемым моделям: подходит для небольших деталей со сложными деталями, таких как сопла и кожухи, а применимые материалы включают жаропрочную нержавеющую сталь (например, CF8M).

* Литье по выплавляемым моделям EPC: подходит для средних и крупных сложных конструкционных деталей, таких как вентиляторы и радиационные трубы, подходит для сплавов с высоким содержанием хрома и никеля.

* Литье в песчано-полимерную смесь: используется для тяжелых деталей или простых конструктивных деталей, таких как подовые плиты и подвески печи, часто используются сплавы серий HT или HP.

При выборе материалов следует учитывать не только экологические требования, но и учитывать технологическую адаптируемость, чтобы снизить уровень брака в производственном процессе.

Синергия комплексного подбора и возможностей местного обслуживания

При выборе материалов для деталей печи для термообработки, если можно объединить возможности процесса литья и опыт послепродажного обслуживания местных поставщиков, это будет более способствовать достижению долгосрочного соответствия между материалами и условиями применения.

Например, компания Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. имеет различные возможности литья, такие как литье по выплавляемым моделям, литье по выплавляемым моделям EPC и литье из смолы в песчаные формы, а также может настраивать рецептуры материалов и конструкции конструкций на основе экологических характеристик клиента. Эта интегрированная модель материалов, дизайна, литья и услуг помогает сократить цикл адаптации и повысить эффективность использования.

|  |

Анализ влияния термообработки печных деталей на ресурс и эффективность работы оборудования

Прямое влияние свойств материала детали на срок службы.

Компоненты печей для термообработки в основном находятся в условиях высоких температур, а физические, химические и механические свойства различных материалов определяют их срок службы и характер отказа.

*Прочность материала и высокая температурная стабильность: если выбранный материал имеет высокую скорость ползучести или плохие характеристики термической усталости при высокой температуре, он легко деформируется и трескается за короткое время, что приводит к выходу из строя компонентов, влияя на однородность температуры в печи и качество обработки заготовки.

*Коррозионная стойкость и стойкость к окислению: Если в печи существует окислительная или проницаемая для углерода и азота атмосфера, устойчивость материала к химической коррозии напрямую связана со стабильностью поверхности и сроком службы компонента. Явления коррозии, такие как карбонизация, окисление и сульфидиация, ускоряют старение материала.

Соответствующее улучшение конструкции сплава, например добавление таких элементов, как алюминий, хром, никель и молибден, для улучшения коррозионной стойкости металла и устойчивости к термической деформации, поможет продлить срок службы компонента.

Синергетический эффект конструкции аксессуаров на эффективность работы

Разумность структурного проектирования деталей печи для термообработки определяет производительность нескольких систем, таких как распределение тепла, путь воздушного потока и состояние несущей способности печи.

*Эффективность теплопроводности и циркуляции атмосферы: например, если муфельный резервуар, радиационная трубка, тепловой экран и другие конструкции разумно спроектированы, они могут передавать тепло равномерно, избегать локального перегрева, повышать термический КПД и снижать потребление топлива или электроэнергии.

* Конструкция тележки печи, поддона и подвески: они должны иметь достаточную прочность и легкий вес, чтобы уменьшить тепловую инерцию, увеличить скорость нагрева и сократить время охлаждения, тем самым улучшая весь цикл термообработки.

Если в конструкции приняты модульные идеи или частично заменяемые конструкции, это также может повысить удобство обслуживания и непрерывность работы.

Влияние уровня производственного процесса на стабильность работы

Процесс производства термообработки деталей печи, такой как литье, термообработка и сварка, является ключевым этапом для определения ее фактических эксплуатационных характеристик.

*Дефекты литья влияют на структурную целостность: дефекты литья, такие как поры, усадка, шлаковые включения и трещины, могут стать точками концентрации напряжений во время использования, вызывая раннее разрушение деталей под воздействием высокой температуры или нагрузки.

*Состояние термообработки влияет на организационные свойства: неправильный процесс термообработки может привести к образованию крупных зерен и хрупкой организации материалов, что снижает их термостойкость.

Выбор подходящих производственных процессов (таких как литье по выплавляемым моделям, литье в песчаные формы, центробежное литье и т. д.) и усиление контроля качества являются основой обеспечения надежности работы компонентов.

Влияние сложности обслуживания компонентов на непрерывность производства

На термических установках частота технического обслуживания и удобство замены комплектующих напрямую влияют на стабильность работы оборудования и непрерывность производственных линий.

* Хрупкость компонентов влияет на частоту технического обслуживания: если конструкция аксессуаров нерациональна или выбран неправильный материал, может произойти частое техническое обслуживание или даже полная остановка печи, что повлияет на эффективность серийного производства.

* Конструкция сменной конструкции: использование вставной или комбинированной конструкции сокращает цикл замены некоторых уязвимых частей и делает эксплуатацию более удобной, что может снизить затраты на техническое обслуживание и время ручного вмешательства во всей печи.

Продление цикла технического обслуживания компонентов и снижение риска аварийного отключения способствуют повышению общей скорости запуска оборудования.

Косвенное влияние тепловой эффективности и энергопотребления

Характеристики теплопроводности и тепловой инерции некоторых детали печи термообработки повлияет на тепловой КПД и энергопотребление корпуса печи.

*Тяжелые детали нагреваются медленно: если нижняя пластина, кронштейн изоляционного слоя и т. д. имеют слишком толстую конструкцию, это увеличит время нагрева печи и приведет к перерасходу энергии.

* Детали с высокой теплопроводностью оптимизируют путь теплопередачи: например, теплопроводность материалов таких компонентов, как радиационные трубки и воздуховоды, высока, а конструкция теплопроводности является разумной, что помогает повысить эффективность использования тепла.

За счет оптимизации материалов, снижения веса конструкции и обработки поверхности можно улучшить скорость термического реагирования печи без ущерба для прочности, тем самым снижая потребление энергии.

Влияние стойкости к тепловым деформациям на структурную устойчивость оборудования

После длительной высокотемпературной эксплуатации корпус печи может деформироваться, погнуться, сместиться и т.п., тем самым нарушая целостность конструкции и вызывая ненормальную работу.

*Контроль деформации нижней плиты печи и рамы печи: если эти детали деформируются из-за неравномерного теплового расширения, это повлияет на плоскостность и безопасность загрузки заготовки.

*Несущая способность стропа и поддона: сильная термическая деформация может привести к падению или столкновению заготовки, что увеличивает риски для безопасности и потери оборудования.

Выбор комбинации материалов с низкой степенью теплового расширения и высокой жесткостью конструкции, а также разумная конструкция опоры могут эффективно задержать возникновение нестабильности оборудования.

Усталостное разрушение в условиях термического цикла

После сотен температурных циклов детали печи термообработки склонны к образованию термоусталостных трещин или даже разрушений, которые становятся основной причиной незапланированных простоев оборудования.

*Цепные реакции, вызванные переломами компонентов: такие как растрескивание кронштейна, дисбаланс крыльчатки вентилятора, разрыв радиационной трубки и т. д., которые не только влияют на стабильность контроля температуры, но также могут поставить под угрозу качество заготовок и личную безопасность.

* Стратегия проектирования против усталости: в деталях, где термическое напряжение часто меняется, следует выбирать материалы с высокой термостойкостью, а деталей с концентрацией напряжений, таких как острые углы и мутации, следует избегать, насколько это возможно.

Усиление оценки усталостной долговечности компонентов является эффективным средством продления цикла капитального ремонта оборудования и повышения надежности системы.

Влияние адаптации атмосферы печи и совместимости материалов

Для различных типов атмосферы печи для термообработки (например, защитного газа, науглероживающего газа, газа разложения аммиака и т. д.) выбор материала частей печи для термообработки должен иметь хорошую адаптируемость к атмосфере.

*Повреждение материала, вызванное несоответствием атмосферы: неправильно выбранные материалы могут выйти из строя из-за карбонизации, деникелирования, окисления и даже загрязнения термообработанных деталей.

*Важность соединительных материалов и процессов: например, никелевые сплавы с высоким содержанием хрома подходят для окислительной атмосферы, а кремний-алюминиевые сплавы подходят для науглероживания в печах с высоким потенциалом углерода.

При проектировании материалов и процессов необходимо учитывать требования к адаптации к атмосфере источника, чтобы обеспечить стабильность процесса и единообразие продукта.

Влияние баланса затрат и срока службы на рентабельность инвестиций в оборудование

При выборе аксессуаров для оборудования учет только первоначальной стоимости покупки может привести к частой замене и высоким затратам на техническое обслуживание, что не способствует контролю эксплуатационных расходов в долгосрочной перспективе.

* Экономически эффективная стратегия: выбор материалов среднего и высокого класса и продуманных процессов литья в разумном ценовом диапазоне часто позволяет добиться более длительного срока службы и меньшей частоты ежегодной замены.

* Мышление управления полным жизненным циклом: начиная со всего процесса проектирования-производства-эксплуатации-обслуживания, необходимо построить модель жизненного цикла компонента, чтобы максимизировать ценность инвестиций в оборудование.

На крупномасштабных производственных линиях термообработки оптимизация коэффициента окупаемости инвестиций в срок службы и производительность деталей печи термообработки поможет повысить общую эффективность работы.

Обсуждение разнообразных требований различных отраслей промышленности к характеристикам термообработки печных деталей.

Металлургическая промышленность: стойкость к высоким температурам и коррозионная стойкость являются основными требованиями.

Оборудование для термической обработки в металлургической промышленности в основном используется для отжига, нормализации и закалки таких материалов, как сталь, слитки сплавов и поковки. Среда термообработки имеет высокую температуру, длительное время и сложную среду.

*Требования к материалу: он должен иметь высокую термостойкость и сопротивление ползучести, часто используются сплавы с высоким содержанием хрома и никеля, аустенитная нержавеющая сталь и другие материалы.

*Коррозионная среда: в некоторых корпусах печей используется среда, содержащая серу или хлор, поэтому аксессуары должны иметь сильную коррозионную стойкость для предотвращения окислительного отслаивания и растрескивания поверхности.

*Конструктивный фокус: основное внимание уделяется структурной прочности и контролю деформации баков печи, муфельных баков, радиационных трубок и несущих кронштейнов для обеспечения равномерного нагрева заготовок в печи.

Промышленность возлагает большие надежды на срок службы и интервалы технического обслуживания аксессуаров и обычно предпочитает крупные высокотемпературные компоненты, отлитые методом центробежного литья или литья в песчаные формы.

Автомобильная промышленность: требования к точности размеров и термической однородности играют важную роль.

Термическая обработка в автомобильной промышленности в основном используется для поверхностного упрочнения и организационной оптимизации механических деталей, таких как шестерни, валы, шатуны, коленчатые валы и т. д. Производственные партии большие, а требования к скорости обработки и консистенции продукта высоки.

* Фокус на термическую эффективность: аксессуары должны помочь повысить эффективность теплообмена в печи, сократить время нагрева и изоляции, а также улучшить общую производительность.

* Легкая конструкция: обычно используемые поддоны, вешалки, рамы и другие компоненты должны учитывать как прочность, так и легкость, уменьшать тепловую инерцию и облегчать автоматическую загрузку и переработку.

* Адаптируемость к атмосфере. Процессы термообработки, такие как цементация и нитроцементация, должны проводиться в контролируемой атмосфере, что требует, чтобы компоненты имели высокую адаптируемость к атмосфере и не были склонны к деформации слоя цементации.

Автомобильная промышленность обычно предпочитает модульные и высоко стандартизированные конфигурации компонентов для удовлетворения потребностей работы сборочных линий и быстрой замены.

Нефтехимическая промышленность: устойчивость к химической эрозии и термическим колебаниям является ключевым моментом.

В нефтехимической промышленности широко используются печи термической обработки в высокотемпературных технологических звеньях, таких как катализ, крекинг и регенерация. Условия труда сложные, а атмосфера переменчивая, что создает особые трудности при термообработке печных деталей.

* Сложная коррозионная среда: печи часто сопровождаются коррозионными веществами, такими как сероводород, хлор и водяной пар. Компоненты должны иметь сильную коррозионную стойкость и стойкость к металлическому порошку.

* Частые термические циклы. При непрерывной и прерывистой работе высокая температура и охлаждение часто чередуются, что требует от компонентов высокой устойчивости к термической усталости и тепловому удару.

* Выбор материала: используйте высоколегированную жаропрочную сталь (например, HK40, серию HP, модифицированную Nb), чтобы улучшить структурную стабильность и продлить срок службы.

В таких отраслях больше внимания уделяется стабильности состава материалов и постоянству срока службы аксессуаров, чтобы сократить время незапланированных простоев.

Аэрокосмическая промышленность: точность управления и чистота материалов имеют решающее значение

Термическая обработка в аэрокосмической области в основном направлена на высокопрочные титановые сплавы, сплавы на основе никеля и другие материалы. Контроль процесса является точным, а технические показатели оборудования и аксессуаров строгими.

* Постоянство контроля температуры: детали печи для термообработки должны обеспечивать равномерное распределение тепловых полей в различных областях печи, чтобы избежать отклонений в характеристиках материала из-за неравномерного локального нагрева.

* Контроль загрязнения: некоторые процессы проводятся в вакууме или инертной атмосфере высокой чистоты, и установлены строгие стандарты для скорости дегазации, содержания кислорода и контроля остаточных элементов на поверхности аксессуаров.

* Контроль деформации: лотки и подвески должны сохранять геометрическую стабильность в течение длительного времени, чтобы заготовка сохраняла точность формы и положения во время термообработки.

Аэрокосмическая промышленность предпочитает высокоточную настройку, совместимость с вакуумом и долгосрочную стабильность решений по разработке аксессуаров.

Метизно-инструментальная промышленность: серийная и экономичная

В метизной промышленности используется большое количество различных типов инструментов, форм, крепежных изделий и т. д., а требования к термообработке относительно стандартизированы, но основное внимание уделяется экономичности и простоте эксплуатации.

* Структурная стандартизация: конструкция аксессуаров часто основана на универсальных подвесках, сетчатых ремнях и роликах для повышения эффективности загрузки печи.

* Контроль затрат на техническое обслуживание: цикл термообработки короткий, оборудование часто эксплуатируется, поэтому аксессуары должны иметь характеристики быстрой замены и недорогого обслуживания.

* Требования к износостойкости: детали, поддерживающие заготовки (такие как сетчатые ленты и лотки), должны обладать износостойкостью и ударопрочностью, чтобы адаптироваться к частой загрузке и разгрузке.

Промышленность часто объединяет существующие производственные линии для упрощения проектирования, чтобы найти баланс между производительностью и стоимостью.

Электроэнергетика и энергетическая промышленность: одновременное внимание к несущей способности и надежности

В области атомной энергетики, тепловой энергетики, ветроэнергетики и т. д. детали печи для термообработки часто используются для предварительного нагрева и отпуска крупных конструктивных деталей и деталей, подвергающихся высоким нагрузкам.

*Опора для заготовок большого размера: аксессуары должны обладать высокой несущей способностью и структурной стабильностью, чтобы выдерживать высокотемпературную обработку больших фланцев, роторов и валов.

*Долгосрочная стабильная работа: большинство циклов термообработки длительны, а изменения температуры медленны, но к долгосрочной стабильности предъявляются более высокие требования.

*Безопасность и стандартизация: такие отрасли должны соответствовать более высоким коэффициентам безопасности и стандартным спецификациям, таким как ISO или конкретным требованиям атомной промышленности.

В конструкции компонентов в основном используются отливки из толстостенных высокопрочных сплавов, а общая стабильность повышается за счет центробежного литья, интегрального формования и т. Д.

Железнодорожный транспорт: баланс усталостного ресурса и термообработки сосуществует

В сфере железнодорожного транспорта применяется высокочастотная термообработка таких деталей, как колеса, детали колеи, тормозные системы, что предъявляет высокие требования к точности контроля качества термообработки.

*Требования к симметричному нагреву: заготовки в основном представляют собой осесимметричные конструкции, и детали печи для термообработки должны иметь возможность взаимодействовать с системой вращения печи или перегородки для обеспечения симметрии.

*Контроль усталостного срока службы: детали, предназначенные для длительного использования, должны повышать усталостную прочность за счет термообработки, а вспомогательная конструкция должна быть стабильной и не поддаваться легкой деформации, чтобы избежать неблагоприятных напряжений в процессе обработки.

* Подавление износа инструмента: такие компоненты, как подъемники и поворотные платформы, должны иметь хорошую износостойкость и усталостную устойчивость при многоцикловом использовании.

Отрасль железнодорожного транспорта особенно чувствительна к воспроизводимости процессов и стабильности качества и часто использует цифровое моделирование и моделирование теплового поля для проверки производительности аксессуаров.

|  |

Жаростойкие, износостойкие и коррозионностойкие: идеи выбора материалов для термообработки печных деталей

Термостойкость: основная отправная точка при выборе материала

Первое, с чем сталкиваются детали печи термической обработки, — это постоянная высокая температура или периодические изменения высокой и низкой температуры. Хорошая термостойкость – одно из основных свойств.

*Высокотемпературная прочность: детали все равно должны сохранять определенную структурную прочность в условиях высоких температур, чтобы предотвратить деформацию, разрушение или ползучесть. Обычно используются сплавы с высоким содержанием никеля и хрома, такие как жаропрочные стали серий HK, HT и HP.

*Стойкость к окислению: Высокотемпературное окисление приводит к образованию накипи на поверхности, шелушению и даже структурным повреждениям. Материал должен иметь поверхностную плотность и стабильность стойкой к окислению пленки, например, аустенитную нержавеющую сталь с высоким содержанием Cr.

*Способность к термической усталости: повторяющийся нагрев и охлаждение приводят к расширению и сжатию материала, образуя трещины и трещины. Необходимо выбирать материалы с хорошим коэффициентом теплового расширения и стабильной зернистой структурой.

При выборе материалов также следует учитывать целевое соответствие типа печи (газовая, вакуумная, соляная ванна и т. д.) и температуры процесса (700–1200°C).

Износостойкость: важный показатель динамичных деталей конструкции.

Некоторые детали печи для термообработки во время работы, особенно во время непрерывной загрузки, транспортировки или переворачивания, подвергаются таким механизмам износа, как трение, удары и качение.

*Типичные детали: такие как лотки, корзины для материалов, конвейерные рельсы, ролики, подвесные устройства и т. д. подвержены механическому износу и ударным повреждениям.

*Контрмеры в отношении материалов: для повышения износостойкости часто используются стали высокой твердости с легирующими элементами, такими как Mo, V и Nb; или наплавку поверхности, термическое напыление, цементацию и т. д. выполняют на поверхности для повышения твердости поверхности.

*Форма износа: включая адгезионный износ, окислительный износ и износ частиц. Материал должен иметь хорошую трещиностойкость и способность к восстановлению деформации, чтобы предотвратить усталостное отслаивание.

При проектировании износостойкости также следует учитывать структурную прочность аксессуаров, чтобы избежать общего охрупчивания и одновременно повысить твердость.

Коррозионная стойкость: ключевая линия защиты в атмосферной среде

В печах термообработки часто используются определенные атмосферы, такие как контролируемая атмосфера, газ разложения аммиака, нитраты, углеродно-азотные смеси газов и т. д. Эти среды оказывают комплексное коррозионное воздействие на аксессуары.

*Влияние типа атмосферы: Науглероживающая атмосфера с более высоким углеродным потенциалом склонна к углеродной коррозии; Хлорная или сульфидная атмосфера склонна к точечной коррозии, коррозии под напряжением и межкристаллитной коррозии.

*Стратегия реагирования на материалы. Обычно используемые коррозионностойкие материалы включают сплавы с высоким содержанием Cr/Ni (такие как IN-800, IN-600), дуплексную нержавеющую сталь и коррозионностойкий чугун, содержащий Si.

*Адаптация процесса: например, избегайте использования обычной нержавеющей стали в условиях цементации, поскольку диффузия углерода при высоких температурах может вызвать структурное охрупчивание.

Устойчивость коррозионностойких материалов зависит от структуры их поверхностной пленки и состава сплава. Перед выбором материала следует оценить конкретную среду термической обработки и ее летучие продукты.

Сбалансированная конфигурация материалов в комплексных условиях работы

В реальном использовании детали печи для термической обработки не только подвергаются однократному воздействию, но обычно подвергаются коррозии, износу и давлению нагрузки при высоких температурах.

*Высокотемпературная коррозионная среда: например, когда муфельные баки и радиационные трубы работают в печи с закрытой атмосферой, материалы должны учитывать как высокотемпературное окисление, так и науглероживающую коррозию. Надёжнее выбрать серию HK40 или HP Modified.

*Высокотемпературная среда износа: например, цепные рельсы цепных конвейерных печей подвергаются механическому износу и воздействию высоких температур. Часто используется аустенитная сталь высокой твердости или обработка поверхности.

*Условия прерывистого использования: когда оборудование часто запускается и останавливается, компоненты должны выдерживать сильное тепловое расширение и сжатие, а также чередование горячего и холодного. Следует выбирать сплавы с малым коэффициентом теплового расширения и высокой термической стабильностью.

При проектировании следует учитывать схему комбинирования материалов. Используя высокоэффективные сплавы для основных компонентов и более экономичные материалы для некритических компонентов, можно достичь комплексного контроля затрат.

Общие категории материалов и типичные области применения

В зависимости от различных отраслей промышленности и условий работы для термообработки деталей печей обычно используются следующие типы материалов:

* Литая жаропрочная сталь (серии HK, HT, HP): подходит для изготовления корпусов высокотемпературных печей, радиационных труб, лотков, муфельных баков и т. д. со сбалансированными комплексными характеристиками.

* Сплавы с высоким содержанием хрома и никеля (например, IN-800H, серия 600): подходят для вакуумных печей или сред цементации, обладают сильной стойкостью к окислению и коррозии.

* Аустенитная нержавеющая сталь (310S, 304H и т. д.): широко используется в печах с регулируемой температурой, подвесках и т. д. с учетом как прочности, так и формуемости.

* Керамика и композитные материалы: используются в случаях с высокой изоляцией и высокой термостойкостью (например, высокотемпературные электрические печи, оборудование для индукционного нагрева).

Различные материалы следует использовать в разумных сочетаниях в зависимости от места использования, структурных напряжений и частоты эксплуатации, чтобы снизить интенсивность отказов и частоту технического обслуживания.

Влияние процесса формования на свойства материала

Производственный процесс термообработки деталей печи повлияет на характеристики ее материала, и метод изготовления должен соответствовать цели:

* Центробежное литье: подходит для радиационных трубок и цилиндрических деталей, имеет плотную структуру, высокую прочность и хорошую стойкость к термическому растрескиванию.

* Прецизионное литье (литье по выплавляемым моделям/EPC): подходит для небольших деталей сложной структуры, высокая точность размеров и широкий выбор материалов.

* Литье в песчаную смолу: подходит для больших структурных деталей специальной формы, может использоваться для индивидуальной настройки муфельных баков, дверец печи, конструкционных кронштейнов и других деталей.

Кроме того, стабильность структуры сплава и стойкость к окислению могут быть дополнительно улучшены за счет посттермической обработки (например, обработки твердым раствором и старения).

Баланс между стоимостью и циклом обслуживания при выборе материала

Учитывая базовые характеристики, при выборе материала следует также учитывать стоимость жизненного цикла, а также экономию на закупках и обслуживании:

* Баланс между первоначальными инвестициями и циклом замены: хотя материалы из высококачественных сплавов дороже, они имеют более длительный срок службы, что может снизить частоту замены и затраты на рабочую силу.

*Удобство обслуживания: некоторые детали могут быть выполнены со съемными конструкциями и из обычной нержавеющей стали, чтобы облегчить частичную замену и сварочный ремонт в будущем.

*Многослойное композитное решение: в ключевых деталях используется устойчивый к коррозии слой или плакирующий слой, а подложка изготовлена из более экономичных материалов с учетом как производительности, так и экономики.

Производители и пользователи должны всесторонне оценить стратегию выбора материалов, исходя из реальных условий использования, бюджетных ограничений и ресурсов на техническое обслуживание.

Систематический и дальновидный выбор материалов

Выбор материала деталей печи для термообработки — это систематический проект, который требует всестороннего учета таких факторов, как температура термообработки, рабочая частота, тип заготовки и окружающая среда. Благодаря разумной конфигурации материалов и выбору производственного процесса можно эффективно продлить срок службы аксессуаров, сократить время простоев на техническое обслуживание и повысить стабильность работы оборудования.

Благодаря постоянной разработке новых жаропрочных сплавов и композиционных функциональных материалов, а также широкому применению технологий численного моделирования и анализа термического поля, выбор материалов для деталей печи для термообработки постепенно развивается в сторону интеллектуального подхода и индивидуальной настройки. Выбор материала больше не является единым ориентиром, а должен стать важным звеном в согласованной оптимизации технологии оборудования, ритма производства и эксплуатационных затрат. Если существуют конкретные типы оборудования (например, печь с сетчатой лентой, ямная печь, печь с шагающими балками) или требования к материалам (например, сталь с высоким содержанием азота, редкоземельные сплавы), которые необходимо подробно обсудить, можно также провести дальнейшее целевое расширение.

Ключ к повышению стабильности оборудования: разумный выбор и обслуживание деталей печи термообработки

Функциональное позиционирование и проблемы использования деталей печи для термообработки

Детали печи для термической обработки обычно включают в себя поддоны, подвески, муфели, радиационные трубы, корзины, рельсы, дверцы печи и т. д. Эти детали работают в течение длительного времени в высокотемпературной атмосфере и не только подвержены влиянию температуры, нагрузки и изменений термического цикла, но также сталкиваются с многочисленными проблемами, такими как коррозия, износ и деформация.

* Накопление напряжений в высокотемпературных средах: при работе в зоне высоких температур 900–1200 °C материалы компонентов должны иметь хорошее сопротивление термической ползучести и структурную стабильность.

* Серьезные проблемы атмосферной коррозии: контролируемая атмосфера в печи, газ разложения аммиака, нитридный газ или нитратная ванна вызывают углеродистую коррозию, серную коррозию или коррозию под напряжением на поверхности аксессуаров.

* Риски термической усталости и деформации: оборудование для термообработки часто расширяется и сжимается в процессе запуска и остановки, что ускоряет усталость металлической конструкции и сокращает срок ее службы.

* Вмешательство в процесс: если аксессуары выходят из строя или деформируются, это напрямую влияет на размещение заготовки, ритм передачи и циркуляцию атмосферы, тем самым вызывая колебания процесса.

Видно, что стабильность деталей печи для термической обработки является не только проблемой механической конструкции, но и напрямую связана с безопасностью процесса и ритмом производства.

Выбор материала: основная гарантия стабильности оборудования

Выбор материала – первый шаг к стабильной работе деталей печи термической обработки. Различные типы печей и условия процесса предъявляют разные требования к характеристикам материала.

* Серии жаропрочных сталей: такие как серии HK40, HP-Nb и HT, которые часто используются для лотков, подвесок и деталей направляющих с высокими требованиями к структурной прочности и обладают высокой термостойкостью и стойкостью к окислению.

*Сплавы с высоким содержанием никеля и хрома: такие как серии IN-800 и 600, обладают более стабильной коррозионной стойкостью и стойкостью к науглероживанию в вакуумных печах, в средах с высоким содержанием углерода или сульфидейшн.

*Керамика и композитные материалы: используются для изоляции деталей или индукционных нагревательных элементов с такими характеристиками, как электрическая изоляция и высокая температурная стабильность.

*Материалы для обработки поверхности: такие как наплавочные сплавы, алюминирование поверхности или напыление керамических покрытий, могут использоваться для повышения местной износостойкости или коррозионной стойкости деталей.

Разумное подбор материалов должно быть оптимизировано на основе таких параметров, как тип печи, диапазон температур, технологическая атмосфера и вес шихты.

Структурное проектирование: ключевое звено для повышения механической стабильности

Конструктивное решение деталей печи термической обработки напрямую определяет ее стабильную работу в условиях высоких температур.

*Соответствие толщины конструкции и деформации: конструкция с разумной толщиной стенок может улучшить несущую способность и снизить вероятность термической деформации; слишком тонкая толщина стенки легко прогорает, а слишком толстая толщина стенки легко может вызвать концентрацию термического напряжения.

* Разумная конструкция каналов для жидкости: например, путь циркуляции газа в радиационной трубке и пространство циркуляции атмосферы внутри печи должны избегать мертвых углов и зон перегрева, чтобы уменьшить локальные повреждения.

*Концепция модульной конструкции: за счет разработки аксессуаров печи для термообработки в виде сменных модулей общие затраты на техническое обслуживание снижаются, а возможность быстрого восстановления после сбоя улучшается.

*Координация коэффициента теплового расширения: следует избегать несоответствия теплового расширения между различными компонентами, а разумные зазоры и методы соединения положительно влияют на контроль теплового расширения и напряжения сжатия.

Научное структурное проектирование еще больше повышает отказоустойчивость деталей печи для термообработки на основе выбора материала.

Типичные виды повреждений во время использования

В ходе реальной эксплуатации детали печи для термической обработки будут страдать от различных повреждений, которые необходимо заранее выявить и предотвратить:

*Термическое усталостное растрескивание: из-за повторяющихся изменений в горячих и холодных циклах в точках концентрации напряжений (таких как углы, сварные швы и точки соединения) склонны возникать небольшие трещины, которые постепенно перерастают в трещины.

* Деформация ползучести: когда компоненты работают под воздействием высоких температур в течение длительного времени, возникает необратимая пластическая деформация, такая как опускание лотка, изгиб подвески, наклон опорной колонны и т. д.

* Коррозионная перфорация: в серной, углеродистой или хлорированной атмосфере некоторые сплавы склонны к межкристаллитной или питтинговой коррозии, что приводит к локальной потере прочности или питтинговой коррозии.

* Отслаивание или износ поверхности. Поверхность компонентов отслаивается или окисляется во время трения при высоких температурах, что влияет на несущую способность конструкции и целостность поверхности.

Классификация и решение этих типичных проблем являются основой для разработки стратегий технического обслуживания.

Стратегия технического обслуживания: основная мера по обеспечению долгосрочной эксплуатации оборудования

Разумное техническое обслуживание не только продлевает срок службы аксессуаров, но также позволяет заранее обнаружить скрытые опасности и избежать внезапных отключений.

* Регулярный осмотр и ведение учета: рекомендуется проводить визуальный осмотр и сравнивать размеры основных принадлежностей, таких как корзины для материалов, лотки, радиационные трубки, муфельные резервуары и т. д., ежеквартально или раз в полгода, а также фиксировать признаки деформации, трещин и т. д.

* Очистка поверхности и удаление накипи: для деталей, находящихся в длительном эксплуатации, можно выполнить очистку оксидной пленки, пескоструйную очистку поверхности или ремонт покрытия, чтобы уменьшить скорость накопления окисления.

* Предварительная обработка термической усталостью: перед использованием термическое напряжение можно «укротить» путем медленного нагрева и охлаждения с контролируемой скоростью, чтобы задержать образование начальных трещин.

* Локальный ремонт и восстановление: для деталей с первоначальными трещинами или небольшой деформацией для повторного использования можно использовать местную сварку, коррекцию или регенерацию после термической обработки.

* Управление циклом замены: рекомендуется установить цикл замены для основных деталей, которые часто используются и выдерживают высокие нагрузки, а также заранее приобрести запасные части, чтобы избежать внезапных простоев.

Заблаговременное постановка «технических» работ на этапе планирования поможет построить полноценную гарантийную систему стабильной работы оборудования.

Опыт подбора и эксплуатации и обслуживания в реальных случаях

В сочетании с реальными сценариями применения в различных отраслях ниже приведены несколько типичных практических примеров:

* Нефтехимическая промышленность: принадлежности печей высокотемпературного крекинга в течение длительного времени подвергаются воздействию углеводородной атмосферы. Выбираются трубы из сплава с высоким содержанием Cr/Ni в сочетании с периодической обезуглероживающей очисткой и обработкой отжигом под напряжением.

* Линия термообработки автомобилей: проблемы износа и деформации лотков и подвесок в шаговых печах являются заметными. Срок службы увеличен за счет оптимизации толщины, расположения ребер конструкции и использования износостойких сплавов.

* Промышленность порошковой металлургии: внутренние компоненты вакуумных печей сильно подвержены термическому удару, поэтому используются сплавы с низким расширением и высокой прочностью, а затраты на техническое обслуживание контролируются заменой модулей.

* Область авиационного производства: термообработка сложных заготовок требует однородности температуры в печи, используются детали с низкой степенью коробления и внедрена система точного управления отчетами о техническом обслуживании.

Эти случаи отражают прямую значимость разумного выбора и обслуживания для повышения стабильности оборудования.

Будущая тенденция: интеграция интеллектуального и отслеживаемого управления.

С развитием цифрового производства управление деталями печей термообработки также развивается в более разумном направлении:

* Конструкция системы отслеживания материалов: записывайте состав материала, производственный процесс и историю эксплуатации каждой партии аксессуаров с помощью QR-кодов или RFID-меток для обеспечения отслеживания качества.

* Мониторинг рабочих данных: Объедините систему контроля температуры печи термообработки с оборудованием восприятия состояния аксессуаров для сбора данных о температуре, напряжении, вибрации и других ключевых компонентах.

* Предложения по прогнозированию срока службы и замене: используйте алгоритмы искусственного интеллекта для анализа истории эксплуатации аксессуаров, прогнозирования возможных узлов отказа и предоставления поддержки данных для эксплуатации и обслуживания.

* Модульная и стандартизированная конструкция: повысьте эффективность замены и уменьшите зависимость от персонала по техническому обслуживанию за счет разработки унифицированных стандартов интерфейса аксессуаров.

Этот интеллектуальный режим эксплуатации и технического обслуживания станет важным направлением управления деталями печи термообработки в будущем.

Управление системой является основной поддержкой стабильности оборудования.

Стабильность деталей печи для термообработки связана с общей производительностью системы термообработки. От выбора материала, проектирования конструкции до управления использованием и интеллектуального обслуживания — каждое звено требует систематического мышления и скоординированной оптимизации. Благодаря концепциям научного выбора и системам непрерывного обслуживания можно значительно улучшить стабильность работы оборудования, снизить риск простоя, а также повысить эффективность производства и снизить затраты на техническое обслуживание предприятий.

Стабильная работа термообрабатывающего оборудования достигается не в одночасье, а в результате постоянной оптимизации на практике и постоянного совершенствования управления. Научное управление деталями печи термообработки является ключевой силой, способствующей долгосрочной стабильной работе оборудования.

- Испытывают ли отливки из жаропрочной стали деформацию или растрескивание в условиях высоких температур?

- Какова структурная устойчивость отливок из жаропрочных сталей в условиях длительного воздействия высоких температур?

- Насколько коррозионная стойкость труб из жаропрочной стали отличается от других типов стальных труб?

- Могут ли детали печи для термообработки использоваться в течение длительного времени в восстановительной или защитной атмосфере?

-

Улучшение промышленной термообработки с помощью усовершенствованных печных роликов с водяным охлаждениемОсновной принцип: технология контроля температуры без конденсации обеспечивает эффективное охлаждение без конденсации. Печные ролики с водяным охлаждением из стали 1.4848 (GX40CrNiSi...СМОТРЕТЬ БОЛЬШЕ

-

Исследование схемы компоновки и управления техническим обслуживанием деталей термообработки печей промышленного назначенияРазумная конфигурация деталей печи термообработки с точки зрения адаптации процесса Сопоставьте свойства материалов фурнитуры с типом термообработки. Существует множес...СМОТРЕТЬ БОЛЬШЕ

-

Каковы преимущества использования литых труб из нержавеющей стали по сравнению с традиционными чугунными трубами в промышленности?Введение в литые трубы из нержавеющей стали и чугунные трубы В мире промышленных трубопроводов наиболее часто используются два материала: литые трубы из нержавеющей стали и чу...СМОТРЕТЬ БОЛЬШЕ

-

Жаростойкая стальная труба: основной материал, обеспечивающий стабильную поддержку в условиях высоких температур.Важность жаропрочных стальных труб Требования к материалам в условиях высоких температур В современной промышленности характеристики материалов напрямую определяют без...СМОТРЕТЬ БОЛЬШЕ