Рекуператор из жаростойкой стали 1.4848 (GX40CrNiSi25-20), используемый в рад...

Продукты

-

Grade HP (Type 26Cr-35Ni) copper alloy agitator

Grade HP (Type 26Cr-35Ni) copper alloy agitatorМешалка из медного сплава марки HP (тип 26Cr-35Ni) представляет собой высокоп...

-

2.4879 (G-NiCr28W) Винтовой конвейер из жаростойкой стали

2.4879 (G-NiCr28W) Винтовой конвейер из жаростойкой стали2.4879 (G-NiCr28W) Винтовой конвейер из жаростойкой стали изготовлен из жарос...

Мы специализируемся на производстве жаростойких, износостойких и коррозионностойких отливок и являемся отличным поставщиком вспомогательного оборудования для термической, нефтехимической и металлургической промышленности в провинции Цзянсу. Производственные процессы включают прецизионное литье (литье по выплавляемым моделям/линия по производству пенопласта EPC), центробежное литье и литье в песчано-полимерную смесь.

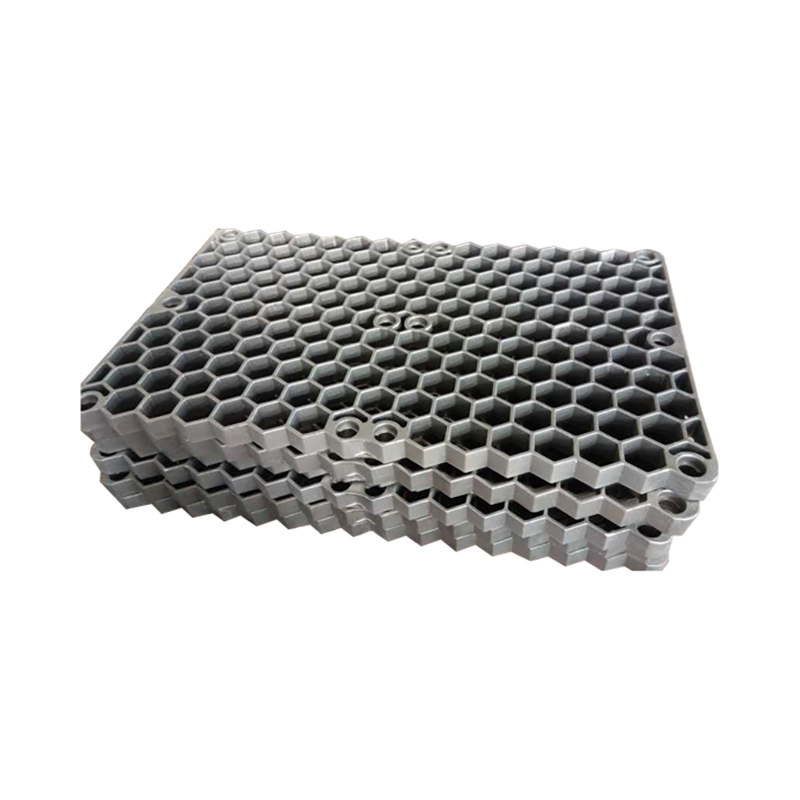

Наш типичный продукт: серия решеток для мусоросжигательных заводов, которая успешно заменила импортные приспособления для термической обработки в партиях, поглощая и переваривая иностранные решетки. Мы поставляем приспособления для термообработки, радиационные трубы, печные ролики для многих известных производителей оборудования для термообработки (таких как Epson, Aixie Lin, Fengdong) и экспортируем их в Европу, Южную Америку, Японию и другие страны;

Серия высоколегированных центробежно-литых труб: наша основная продукция включает радиационные трубы, легкорежущие центробежно-литые трубы с высоким содержанием серы, нижние ролики нагревательных печей, валки для изготовления бумаги, стеклянные ролики, оцинкованные тонущие ролики для резервуаров, высоколегированные гильзы цилиндров и т. д. Мы можем производить серию центробежно-литых труб диаметром от 50 мм до 1000 мм и длиной 4000 мм.

Наша компания оснащена печами для термообработки и различными видами обрабатывающего оборудования для удовлетворения потребностей клиентов в обработке. Наше оборудование для контроля качества является полным и современным, включая спектрометры прямого считывания, портативные спектрометры, анализаторы кристаллической фазы, 3D-сканеры, машины для растяжения, ударные машины, твердомеры Блоу, ультразвуковые дефектоскопы, магнитопорошковые дефектоскопы и другие современные испытательные инструменты для удовлетворения различных потребностей клиентов в испытаниях и проверках. Наше программное обеспечение для контроля качества является полным и современным, в нем используются CAD и UG для рисования и проектирования, ANYCASTING для моделирования процесса литья, ABAQUS для анализа моделирования напряжений и GEOMAGIC CON с 3D-сканером для сравнения размеров отливок и цифровых моделей.

Мы стремимся удовлетворить разнообразные потребности наших пользователей и постоянно завоевывать их доверие, обеспечивая стабильное качество продукции!

-

Характеристики материалов отливок из жаропрочных сталей Отливки из жаропрочной стали специально разработаны для того, чтобы выдерживать повышенн...

READ MORE -

Понятие структурной устойчивости отливок из жаропрочных сталей. Структурная стабильность отливок из жаропрочной стали означает способность матер...

READ MORE -

Насколько коррозионная стойкость труб из жаропрочной стали отличается от других типов стальных труб?

Введение в коррозионную стойкость стальных труб Коррозионная стойкость является решающим фактором, определяющим долговечность и эксплуатационные...

READ MORE -

Условия эксплуатации восстановительной и защитной атмосферы Детали печи термообработки часто приходится работать в восстан...

READ MORE -

Введение в отливки из жаропрочной стали Отливки из жаропрочной стали являются важнейшими компонентами, используемыми в отраслях, где требуется, ...

READ MORE

Какие факторы являются наиболее критичными при выборе коррозионностойких литейных материалов?

В современной промышленной сфере коррозионностойкие отливки широко используются во многих отраслях промышленности, таких как химическая, нефтяная, металлургия и сжигание мусора, особенно в тех, которые должны работать в суровых условиях и агрессивных средах. Выбор подходящих коррозионностойких литейных материалов напрямую связан не только со сроком службы изделия, но и с эффективностью производства и экономической выгодой предприятия.

Рабочая среда и природа агрессивных сред

При выборе коррозионностойких литейных материалов в первую очередь следует учитывать окружающую среду, в которой они будут использоваться. Различные агрессивные среды по-разному влияют на отливки. Одним из основных продуктов Wuxi Dongmingguan является отливка для мусоросжигательных заводов. Такие отливки обычно подвергаются комбинированному воздействию высокой температуры, высокого давления и агрессивных газов. Поэтому при выборе коррозионностойких материалов в первую очередь необходимо проанализировать тип и концентрацию агрессивных сред. Например, такие вещества, как хлориды и сульфиды, имеют более высокую скорость коррозии, поэтому особое внимание необходимо уделять коррозионной стойкости отливок.

Компания в основном обслуживает предприятия термообработки, нефтехимической и металлургической промышленности, которые обычно сталкиваются с суровыми условиями, такими как высокотемпературная коррозия и среда с высоким содержанием серы. Поэтому при выборе материалов необходимо учитывать их коррозионную стойкость в условиях высоких температур. Например, часто предпочтительны такие материалы, как высоколегированный чугун и легированная сталь с высокой коррозионной стойкостью.

Химический состав и конструкция сплавов материалов.

Химический состав коррозионностойких материалов имеет решающее значение для их коррозионной стойкости. В процессе выбора материала следует выбирать соответствующий состав сплава в соответствии с коррозионной средой. Например, составы сплавов, такие как сплавы с высоким содержанием хрома и молибденовые сплавы, обладают высокой коррозионной стойкостью, особенно в кислых и хлоридных средах. Обладая многолетним опытом, компания Wuxi Dongmingguan предлагает серию высоколегированных центробежнолитых труб, которые являются типичными материалами из сплавов с высоким содержанием хрома. Они показали отличные характеристики в условиях химической коррозии и получили широкое признание клиентов.

Кроме того, при проектировании сплава необходимо учитывать механические свойства материала, особенно его характеристики в условиях коррозии под напряжением. Некоторые агрессивные среды могут вызвать коррозионное растрескивание под напряжением (SCC). В этом случае крайне важно выбрать сплавы с хорошей коррозионной стойкостью под напряжением.

Технология обработки и обработка поверхности отливок

Процесс производства коррозионностойких отливок, включая технологию литья и обработку поверхности, будет влиять на конечные коррозионные характеристики материала. В Уси Дунмингуань мы используем такие технологии, как прецизионное литье, центробежное литье и литье в песчано-полимерные формы, которые обеспечивают структурную плотность отливок, тем самым уменьшая пористость, уменьшая проникновение агрессивных сред и продлевая срок службы отливок.

Обработка поверхности отливок также влияет на коррозионную стойкость, особенно при эрозии морской среды и химических веществ. Обработка поверхности, такая как напыление, пассивация и анодирование, может эффективно повысить стойкость поверхности отливок к коррозии. Для высоколегированных труб центробежного литья и серии приспособлений для термообработки, производимых Wuxi Dongmingguan, мы обычно используем передовую обработку для защиты поверхности, чтобы обеспечить их долгосрочную стабильную работу в высококоррозионных средах.

Адаптивность к условиям температуры и давления

При выборе коррозионностойких материалов также необходимо учитывать их работоспособность в условиях высоких температур и высокого давления. Например, в металлургической промышленности изменения температуры и давления могут существенно влиять на коррозионную стойкость и механические свойства материала. Нижние ролики нагревательных печей и отливки серии валков бумагоделательных машин, производимые Wuxi Dongmingguan, обычно должны работать в условиях высокотемпературной рабочей среды, поэтому устойчивость материала к высокотемпературной коррозии особенно важна. Чтобы гарантировать, что эти отливки не выйдут из строя из-за коррозии при высоких температурах, мы выбрали высоколегированные материалы, содержащие такие элементы, как молибден и хром, которые могут обеспечить превосходную стойкость к коррозии и окислению в условиях высоких температур.

Износостойкость и ударопрочность материалов

В некоторых сценариях применения отливки должны обладать не только коррозионной стойкостью, но также хорошей износостойкостью и ударопрочностью. Одним из продуктов Wuxi Dongmingguan является серия решеток для мусоросжигательных заводов. Эти отливки должны выдерживать постоянный износ и удары, поэтому материалы должны быть не только устойчивыми к коррозии, но также износостойкими и высокопрочными. Для таких востребованных отливок обычно выбирают жаростойкие материалы, содержащие большое количество цементированного карбида, что позволяет эффективно улучшить их износостойкость и ударопрочность.

Как коррозионностойкие отливки справляются с эрозией различными химическими средами

В современной промышленности коррозионностойкие отливки являются ключевыми компонентами для суровых условий труда, особенно в химическом машиностроении, металлургии, нефтехимии, мусоросжигании и других отраслях промышленности. Коррозионная активность химических сред часто варьируется, включая кислые, щелочные, с высоким содержанием хлоридов, с высоким содержанием серы и другие агрессивные среды. Выбор правильного литейного материала для борьбы с коррозией различных химических сред напрямую влияет на долговечность и безопасность оборудования.

Понимание коррозионных характеристик химических сред на отливках.

Различные химические среды по-разному вызывают коррозию отливок, поэтому при выборе материалов необходимо полностью понимать коррозионные характеристики различных химических сред. К распространенным коррозионным средам относятся кислотные растворы, щелочные растворы, хлориды, сульфиды и т. д.

Кислые среды: Кислые растворы, такие как серная и соляная кислоты, могут ускорить растворение металлов. Литейные материалы должны обладать сильной стойкостью к кислотной коррозии. Сплавы с высоким содержанием хрома и молибденсодержащие сплавы обычно обладают сильной кислотостойкостью и могут сохранять хорошую коррозионную стойкость в кислых средах.

Щелочная среда. Щелочные растворы, такие как гидроксид натрия, менее агрессивны по отношению к некоторым материалам, но все же существует угроза коррозии легированных материалов, таких как нержавеющая сталь. Когда отливки работают в щелочной среде, они должны иметь хорошую стабильность, чтобы избежать щелочной коррозии.

Хлорид: Хлорид (например, раствор хлорида натрия) является типичным веществом, вызывающим коррозионное растрескивание под напряжением (SCC), особенно в условиях высоких температур. Для этой среды отливки должны быть изготовлены из высоколегированных материалов, устойчивых к хлоридной коррозии.

Сульфид: Сульфидные среды обычно присутствуют в высокотемпературных средах, например, при плавке и химических процессах. При изготовлении литейных материалов необходимо уделять особое внимание устойчивости к сульфидиационной коррозии, особенно в этом отношении отливкам из сплавов с высоким содержанием серы.

Выбор материала и стратегии реагирования на отливки из Дунмингуаня

В коррозионностойких литейных материалах Wuxi Dongmingguan используется ряд высокоэффективных сплавов, обеспечивающих превосходную долговечность в различных агрессивных средах. В зависимости от характеристик различных агрессивных сред компания Dongmingguan использует различные конструкции сплавов и стратегии обработки.

Высоколегированный чугун: в производственном процессе Дунмингуань использует чугун из сплава с высоким содержанием хрома. Этот материал демонстрирует превосходную коррозионную стойкость при контакте с кислыми средами (такими как серная и соляная кислота), особенно в высокотемпературных средах. Он может эффективно противостоять кислотной коррозии. Этот материал широко используется в ключевых компонентах, работающих в высокотемпературных и высококоррозионных средах, таких как решетки и нижние ролики нагревательных печей мусоросжигательных заводов.

Сплавы, содержащие молибден: Для хлоридных сред (например, морской среды или химических сред, содержащих хлориды) компания Dongmingguan использует отливки из сплавов, содержащих молибден. Молибден может значительно улучшить устойчивость сплава к хлоридной коррозии. Серия высоколегированных центробежно-литых труб компании Wuxi Dongmingguan широко используется в оборудовании, требующем устойчивости к хлоридной коррозии, таком как радиационные трубы, приспособления для термообработки и т. д., и может стабильно работать в условиях хлоридной коррозии в течение длительного времени.

Серостойкий сплав: для отливок, работающих с серосодержащими газами или средами с высоким содержанием серы, Dongmingguan использует коррозионно-стойкие сплавы с высоким содержанием серы, особенно при отливке легко режущихся центробежных литых труб с высоким содержанием серы, которые могут эффективно противостоять сульфидной коррозии. Этот сплав обычно встречается в ключевых деталях, таких как теплообменники и печные трубы в металлургии, нефтехимической и других отраслях промышленности, и может значительно продлить срок службы оборудования.

Производственный процесс Дунмингуань

Чтобы лучше справляться с коррозией различных химических сред, Dongmingguan использует в производственном процессе разнообразные передовые технологии литья и процессы обработки поверхности. Эти процессы могут обеспечить плотность и однородность поверхности отливки, уменьшить образование пор и трещин и, таким образом, улучшить коррозионную стойкость отливки в суровых условиях.

Прецизионное литье: благодаря точному литью (например, литью по выплавляемым моделям, процессу литья по выплавляемым моделям EPC) отливки Dongmingguan могут достигать высокой точности размеров и качества поверхности, уменьшая поверхностные дефекты отливок, что имеет решающее значение для улучшения коррозионной стойкости. Прецизионное литье может образовывать плотную оксидную пленку на поверхности отливки, что еще больше повышает устойчивость к коррозии.

Центробежное литье: В Дунмингуане также используется технология центробежного литья, которая особенно подходит для литья крупных отливок из высоколегированных сплавов. В процессе центробежного литья металлическая жидкость затвердевает в высокоскоростной вращающейся форме, что позволяет эффективно устранить поры и усадочные отверстия, гарантируя, что поверхность отливки будет гладкой и бездефектной. Высоколегированная центробежнолитая труба, полученная этим процессом, особенно хорошо работает в высококоррозионных средах.

Обработка поверхности: Dongmingguan также выполняет обработку поверхности отливок в зависимости от конкретных условий применения. Обычные процессы обработки включают напыление, пассивацию, анодирование и т. д. Эти процессы обработки поверхности могут повысить устойчивость поверхности отливки к агрессивным средам и продлить срок ее службы.